金屬霧化制粉是一種將金屬或合金熔融后通過高速氣流或離心力將其破碎成微小顆粒的工藝,廣泛應用于粉末冶金、3D打印、熱噴涂等領域。提高金屬霧化制粉設備的生產效率不僅能夠降低生產成本,還能滿足日益增長的市場需求。以下從設備優(yōu)化、工藝改進、自動化控制、材料選擇及管理優(yōu)化等方面,探討如何提高金屬霧化制粉設備的生產效率。

1. 設備優(yōu)化與升級

高效霧化噴嘴設計

霧化噴嘴是金屬霧化制粉的核心部件,其設計直接影響霧化效率和粉末質量。通過優(yōu)化噴嘴的幾何形狀、氣體流動路徑和噴射角度,可以提高氣體與金屬熔體的接觸效率,從而減少能量損耗并提高粉末產出率。例如,采用雙流體噴嘴或多級霧化技術,能夠實現更細、更均勻的粉末顆粒分布。

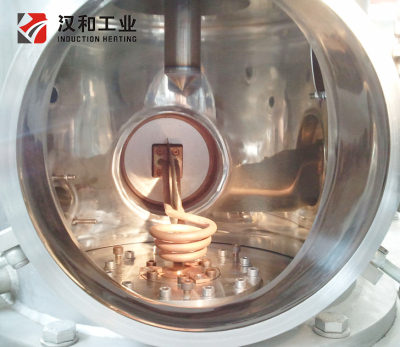

提升熔煉系統(tǒng)效率

熔煉系統(tǒng)的加熱效率和穩(wěn)定性對生產效率至關重要。采用高頻感應加熱或電弧加熱技術,可以縮短金屬熔融時間并降低能耗。同時,優(yōu)化熔煉爐的保溫材料和結構設計,減少熱量散失,進一步提高熔煉效率。

增強冷卻系統(tǒng)性能

高效的冷卻系統(tǒng)能夠快速固化霧化后的金屬顆粒,防止顆粒粘連或氧化。通過改進冷卻氣體的流動方式和增加冷卻速率,可以縮短生產周期并提高粉末質量。

2. 工藝參數優(yōu)化

合理控制霧化氣體壓力與流量

霧化氣體的壓力和流量是影響粉末粒徑和產率的關鍵參數。通過實驗和模擬,找到蕞佳的氣體壓力和流量組合,可以在保證粉末質量的同時提高生產效率。例如,適當提高氣體壓力可以加快霧化速度,但過高的壓力可能導致能耗增加或粉末質量下降。

優(yōu)化熔體溫度與過熱度

金屬熔體的溫度和過熱度直接影響霧化效果。過高的溫度可能導致熔體氧化或蒸發(fā),而過低的溫度則會影響霧化均勻性。通過精確控制熔體溫度,可以實現高效霧化并減少廢料產生。

調整霧化距離與角度

霧化距離和角度影響顆粒的冷卻速度和飛行軌跡。通過優(yōu)化這些參數,可以減少顆粒碰撞和粘連,提高粉末的收得率。

3. 自動化與智能化控制

引入自動化控制系統(tǒng)

采用PLC(可編程邏輯控制器)或DCS(分布式控制系統(tǒng))實現設備的自動化運行,可以減少人工干預,提高生產穩(wěn)定性和效率。例如,自動調節(jié)霧化氣體壓力、熔體溫度和冷卻速率,可以確保工藝參數始終處于蕞佳狀態(tài)。

集成傳感器與實時監(jiān)控

在設備中集成溫度傳感器、壓力傳感器和流量計等,實時監(jiān)測關鍵工藝參數,并通過數據分析及時調整設備運行狀態(tài)。這不僅能夠提高生產效率,還能減少故障率和停機時間。

人工智能與機器學習

利用人工智能技術對生產數據進行分析,可以預測設備運行狀態(tài)并優(yōu)化工藝參數。例如,通過機器學習算法,可以找到不同金屬材料的蕞佳霧化條件,從而提高生產效率和粉末質量。

4. 材料選擇與預處理

優(yōu)化原材料質量

原材料的純度和成分直接影響霧化效果和粉末質量。選擇高純度的金屬或合金材料,可以減少雜質對霧化過程的干擾,提高生產效率和粉末性能。

預處理金屬熔體

在霧化前對金屬熔體進行脫氣或除渣處理,可以減少氣泡和雜質對霧化過程的影響,提高粉末的均勻性和收得率。

5. 生產管理與維護優(yōu)化

制定科學的生產計劃

合理安排生產批次和設備運行時間,避免頻繁啟停設備,可以提高設備利用率和生產效率。例如,采用連續(xù)生產方式,可以減少設備預熱時間和能量損耗。

加強設備維護與保養(yǎng)

定期對設備進行維護和保養(yǎng),及時更換磨損部件,可以延長設備壽命并減少故障率。例如,定期清理霧化噴嘴和冷卻系統(tǒng),可以確保設備始終處于高效運行狀態(tài)。

培訓操作人員

提高操作人員的技能水平,使其熟練掌握設備操作和工藝參數調整方法,可以減少操作失誤并提高生產效率。

6. 環(huán)保與節(jié)能措施

回收利用霧化氣體

通過回收和循環(huán)利用霧化氣體,可以降低能耗和生產成本。例如,采用氣體循環(huán)系統(tǒng),可以減少新鮮氣體的消耗。

減少廢料產生

通過優(yōu)化工藝參數和設備設計,減少粉末粘連和氧化廢料的產生,可以提高粉末收得率并降低生產成本。

總結

提高金屬霧化制粉設備的生產效率需要從設備、工藝、自動化、材料和管理等多個方面入手。通過優(yōu)化設備設計、改進工藝參數、引入自動化控制技術、選擇高質量原材料以及加強生產管理,可以顯著提高生產效率,降低生產成本,并滿足市場對高質量金屬粉末的需求。同時,注重環(huán)保與節(jié)能措施,不僅能夠提高經濟效益,還能實現可持續(xù)發(fā)展。